Siebanlagen sind in Branchen wie Bergbau, Metallurgie, Lebensmittelverarbeitung und Recycling extremen Belastungen ausgesetzt.

Dazu gehören der permanente Verschleiß durch abrasive Mineralien, die Belastung durch schnelle Materialströme und der Stress durch schwankende Temperaturen. Ihre Langlebigkeit beruht nicht nur auf robuster Bauweise, sondern auf einer Kombination aus durchdachter Konstruktion, widerstandsfähigen Materialien und der Fähigkeit, den Anforderungen der realen Welt standzuhalten. Jede Konstruktionsentscheidung, von strukturellen Verstärkungen bis hin zur Steuerung von Bewegungsmustern, kann den Unterschied zwischen reibungslosem Betrieb und vorzeitigem Ausfall ausmachen.

Strukturdesign und Materialien

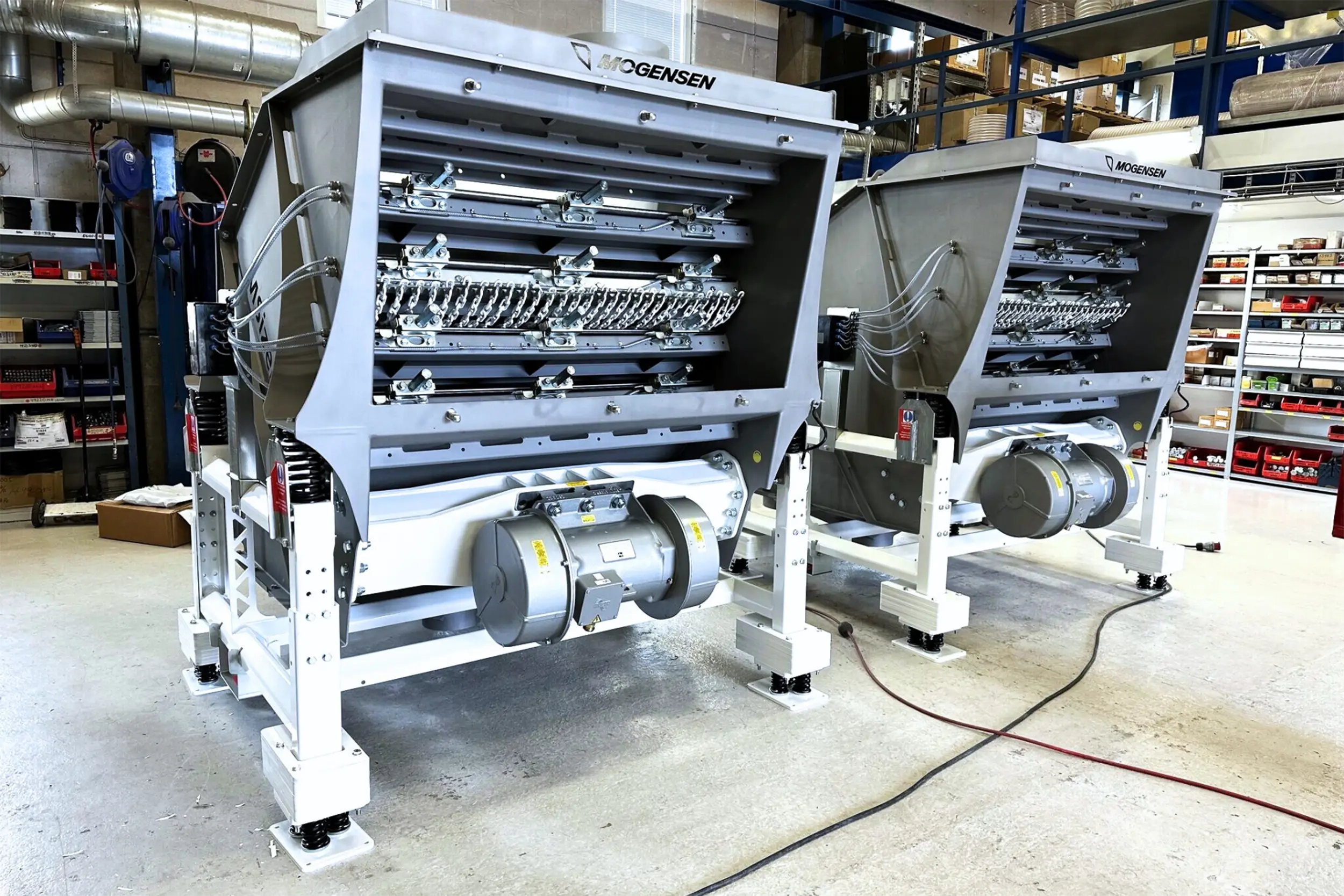

Robuste Konstruktion: Siebe mit Schwerlastkonstruktion können hohe Lasten und ständige Vibrationen besser aushalten. Technologien wie die Finite-Elemente-Analyse (FEA) in der Entwurfsphase optimieren die strukturellen Komponenten, um Belastungspunkte besser zu bewältigen. Dies reduziert das Risiko von Ermüdungsbrüchen – ein entscheidender Vorteil in der Bergbauindustrie, wo Materialien wie Eisenerz, Nickel und Mangan verarbeitet werden.

Materialqualität: Hochwertiger Stahl, einschließlich Industrie- oder Edelstahl, erhöht die Widerstandsfähigkeit gegenüber Verschleiß und Korrosion. In Branchen wie der Lebensmittelverarbeitung oder dem Recycling, wo Feuchtigkeit oder Chemikalien eine Rolle spielen, können korrosionsbeständige Materialien die Lebensdauer erheblich verlängern.

Bewegungsmuster und Verstopfungsprävention

Effiziente Bewegungsmuster: Die Effizienz von Siebanlagen hängt stark von den Bewegungsmustern der Siebe ab.

Elliptische Bewegung: Diese verhindert das Verstopfen von Sieben, insbesondere bei der Verarbeitung von feinkörnigen Materialien wie Zucker oder Mehl, wie es in den MSizer Compact-Modellen der Fall ist.

Lineare Bewegung: Ideal für größere Materialmengen und grobkörnige Materialien, wie in den MSizer Extend- und Giant-Modellen, sorgt sie für einen gleichmäßigen Materialfluss und eine hohe Durchsatzrate.

Verstopfungsreduktion: Die Minimierung von Verstopfungen verbessert nicht nur die Effizienz, sondern reduziert auch den Verschleiß, der durch Materialaufbau und Blockierungen entsteht.

Anpassungsfähigkeit an spezifische Bedingungen

Betrieb in gefährlichen Umgebungen: Siebanlagen in gefährlichen Umgebungen wie Kohleverarbeitungs- oder Recyclinganlagen benötigen zusätzliche Sicherheits- und Haltbarkeitsmerkmale. Maschinen, die für ATEX-Umgebungen zertifiziert sind, können sicher in potenziell explosionsgefährdeten Atmosphären betrieben werden und minimieren so Risiken.

Flexibilität: Anpassungsfähige Systeme ermöglichen es, eine Vielzahl von Materialien zu verarbeiten – von abrasiven Mineralien bis hin zu feuchten oder chemisch reaktiven Stoffen – ohne umfangreiche Modifikationen.

Wartungseffizienz

Einfache Wartung: Systeme mit Schnellwechselsystemen für Siebdecks oder integrierten Überwachungssystemen reduzieren Ausfallzeiten und verhindern Schäden durch unentdeckte Fehler.

Proaktive Wartung: In der Recyclingindustrie, wo die Materialströme oft variieren, kann schnelle Wartung den Unterschied zwischen einer kurzen Reparatur und langfristigen Schäden ausmachen.

Monitoring-Technologien: Fortschrittliche Sensoren können Unregelmäßigkeiten frühzeitig erkennen und ermöglichen so präventive Maßnahmen, bevor größere Schäden entstehen.

Energieeffizienz und Betriebskosten

Optimierter Energieverbrauch: Energieeffiziente Anlagen senken nicht nur die Betriebskosten, sondern reduzieren auch die Wärmeentwicklung und mechanische Belastung. Beides trägt wesentlich zur Verlängerung der Lebensdauer der Geräte bei.

Nachhaltigkeit: Effizienter Energieverbrauch ist auch ein Beitrag zu nachhaltigeren Betriebsabläufen, ein wichtiger Faktor in vielen Branchen.

Realitätsnahe Tests und Qualitätssicherung

Strenge Tests: Die Haltbarkeit von Siebanlagen hängt nicht nur von der Konstruktion, sondern auch von intensiven Tests ab. Testeinrichtungen simulieren reale Bedingungen, um die Leistung der Geräte vor dem Einsatz zu validieren.

Herausforderungen vorab bewältigen: In Branchen, die abrasive oder dichte Materialien wie Kalkstein, Basalt oder Flugasche verarbeiten, stellen diese Tests sicher, dass die Anlagen den spezifischen Anforderungen standhalten.